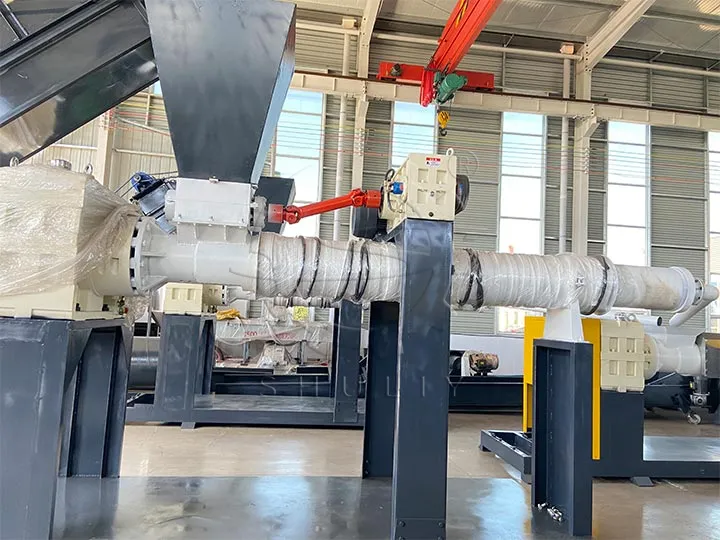

Pelletgranulatoren leiden während des Extrusions- und Schmelzprozesses häufig unter schnellem Verschleiß und Korrosion von Schnecken und Zylindern. Sie müssen in der Regel nach einer gewissen Nutzungsdauer ausgetauscht werden. In den letzten Jahren hat die Branche erhebliche Fortschritte bei der eingehenden Untersuchung des Schraubenverschleißes gemacht.

Kritikalität der Materialauswahl

Das Material der Schnecke der industriellen Pelletiermaschine wirkt sich direkt auf deren Verschleißfestigkeit aus. Bei der Materialauswahl werden Faktoren wie die Art des zu verarbeitenden Kunststoffs, Temperatur und Druck berücksichtigt, um sicherzustellen, dass sie auch in komplexen Betriebsumgebungen weiterhin eine gute Leistung erbringen.

Fortschrittliche Oberflächenbehandlungstechniken

Die Oberflächenbehandlung ist entscheidend, um die Verschleißfestigkeit von Pelletgranulator-Schrauben zu verbessern. Die Oberseite des Schraubenrippen und die spiralförmige Oberfläche der Schraube können die neue Technologie des Sprühens und Beschichtens von verschleißfesten und korrosionsbeständigen Legierungen nutzen. Diese Techniken können den Verschleißprozess effektiv verlangsamen und die Lebensdauer des Pelletgranulators verlängern.

Präzisionsfertigungsprozesse

Durch den Einsatz hochpräziser mechanischer Fertigungsverfahren kann die Oberflächenebenheit und Präzision der Maschinenschnecken von Kunststoff-Extruderpellets sichergestellt und Reibung und Verschleiß reduziert werden. Der Einsatz fortschrittlicher CNC-Bearbeitungsgeräte, Schleiftechnologie und Qualitätskontrollsysteme trägt dazu bei, verschleißfestere Pelletgranulatorkomponenten herzustellen.